رینگ و مکانیزم آن در صنعت Piping

به طور کلی رینگ ها به همراه فلنج های پلی اتیلن در خطوط لوله پلی اتیلن با چگالی بالا (HDPE) ، یک نوع اتصال مکانیکی پرکاربرد هستند، که معمولا برای اتصال فلنج به فلنج پلی اتیلن – شیر به فلنج پلی اتیلن – اتصال پلی اتیلن به فلز و …… کاربرد فراوانی دارند.

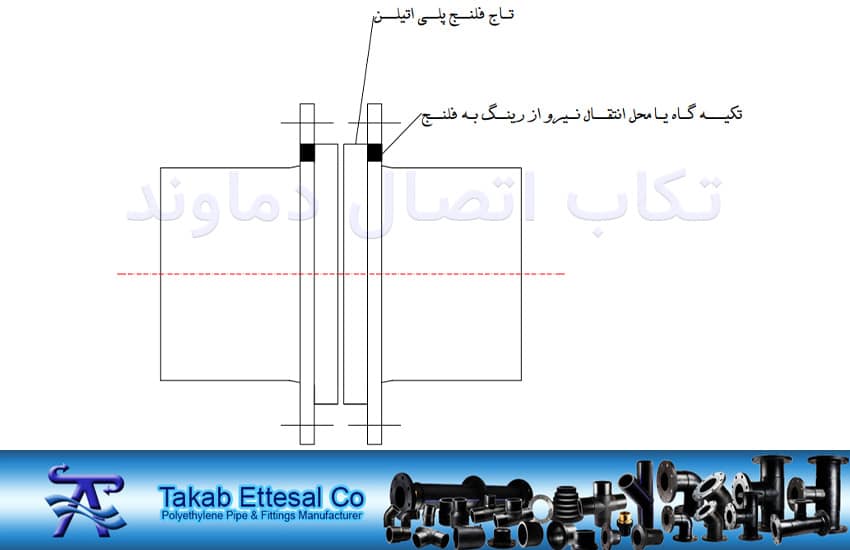

مکانیزم عملکرد در این نوع اتصال، یک رینگ آببندی بین دو فلنجی که بر روی لولهها یا اتصالات نصب شدهاند، قرار میگیرد. هنگامی که پیچها سفت میشوند، نیروی فشاری بر رینگ وارد شده و باعث میشود که رینگ به صورت کامل در شیارهای فلنجها قرار گرفته و یک آببندی مطمئن ایجاد کند. این فرآیند به اصطلاح “پیش تنیدگی” پیچها نامیده میشود. مکانیزم عملکردی رینگ های پشت فلنج جهت آب بندی خط به صورت ذیل می باشند:

- رینگ در ابتدا در پشت فلنج قرار می گیرد.

- با توجه به شکل زیر رینگ در پشت تاج فلنج دارای یک نیشیمنگاه خواهد بود

- بعد از قرار گرفتن رینگ و فلنج مقابل شروع به بستن پیچ ها خواهیم کرد ، نیروی اعمالی بر رینگ و سپس تاج فلنج از طریق پیش تنیده کردن پیچ و مهره باعث آب بند شدن خط پایپینگ در آن ناحیه خواهد شد.

توصیف و معرفی رینگ های پلیمری

رینگ های پلیمری با هسته فولادی که برای اولین بار در ایران توسط شرکت تکاب اتصال دماوند طراحی و ساخته شده است دارای مکانیزم کاری همانند رینگ های فلزی و چدن داکتیل در صنعت Piping می باشد و دارای مزایای خاصی نسبت به رینگ های قلزی می باشد که در ادامه به آن خواهیم پرداخت.

تولید رینگ های پلیمری

بعد از طراحی ابعادی و تولید رینگ های خام فلزی با توجه به استانداردهای رایج بین المللی رینگ ها داخل قالب مربوطه و دستگاه تزریق پلاستیک قرار داده می شود سپس مواد پلیمری به صورت تزریقی اطراف رینگ خام را پوشش میدهند. در نهایت پس ازاتمام فرآیند تولید ، رینگ پلیمری هسته فلزی خواهیم داشت .

رینگ پلیمری و مقایسه آن با رینگ فلزی

همانطور که در بخش گذشته اشاره شد رینگ فلزی خام سوراخکاری شده، توسط مواد پلیمری که تحت یک فرایند نسبتا پیچیده قالب گیری تزریقی پوشیده خواهد شد. از آنجاییکه مواد پلیمری مانند پلیاتیلن و پلیپروپیلن تقریباً هیچ آبی جذب نمیکنند، مسئله خوردگی در هسته فلزی این رینگها به حداقل میرسد.

تاثیر خوردگی بر هزینهها در طراحی رینگهای فلزی، معمولاً پارامتری به نام C (Corrosion) در نظر گرفته میشود که نشاندهنده میزان کاهش ضخامت فلز در طول زمان به دلیل خوردگی است. این پارامتر بر اساس استاندارد ASME B31.3 و با توجه به شرایط محیطی محاسبه میشود. افزایش میزان خوردگی مستقیماً باعث افزایش ضخامت مورد نیاز رینگ و در نتیجه افزایش هزینه تولید میشود. محاسبه نرخ خوردگی نرخ خوردگی معمولاً با اندازهگیری کاهش وزن فلز در یک بازه زمانی مشخص و با استفاده از فرمول زیر محاسبه میشود:

در واقع با افزایش پارامتر C میزان ضخامت نهایی رینگ افزایش یافته و در نتیجه مبلغ تمام شده تهیه رینگ برای پروژه افزایش خواهد یافت.

![]()

معمولا میزان نرخ خوردگی فلزات به صورت ذیل محاسبه میگردد: (واحد میزان خوردگی به صورت میلی متر بر سال محاسبه می شود ![]() )

)

W : برابر با وزن از دست رفته بر حسب میلی گرم

D : چگالی فلز بر حسب گرم بر سانتی متر مکعب

A : مساحت سطح بر حسب سانتی متر مربع

T : مدت زمانی که فلز در معرض عوامل خورنده قرار داد بر حسب ساعت

البته لازم به ذکر است خوردگی فلزات توسط شاخه ای از علوم مهندسی به نام مهندسی خوردگی که علمی نوین و جدید است مورد بررسی قرار میگیرد.

همانطور که اشاره شد در رینگ های پلیمری با هسته فلزی به دلیل درصد جذب آب صفر میزان خوردگی به صفر میل می کند که همین علت پارامتر C را از رابطه حذف خواهد کرد. این عامل باعث می شود که رینگهای مورد استفاده در پروژه مقرون به صرفه شوند .

رینگ های پلیمری با هسته فلزی پوشش پلیمری دارای طول عمر بالا در شرایط جوی بسیار سخت خواهند بود، در صورتی که رینگ های فلزی بدون پوشش پلیمری حتی با پوشش آبکاری می توانند به شدت آسیب پذیر باشند .( باید توجه داشت پوشش گالوانیزه علاوه بر اینکه قیمت تمام شده رینگ را گران میکند نمی تواند زمان بالا از خوردگی رینگ جلوگیری کند.

نوع فولاد به کار رفته در رینگ های پلیمری با هسته فلزی

معمولا متریال فولاد استفاده شده در رینگ های پلیمری با هسته فلزی ، فولاد ST37 با تنش تسلیم 2400 کیلوگرم بر سانتی متر مربع و تنش گسیختگی 3700 کیلوگرم بر سانتی متر مربع می باشد. سطح رینگ های خام سوراخکاری شده قبل از قرار گیری در دستگاه تزریق باید با استفاده از فرآیند پاشش ساچمه ( شات بلاست ) صیقل داده شود. تمامی سطح رینگ خام سوراخکاری شده باید عاری از هرگونه پلیسه و مواد زائد باشد.

استفاده از واشر تخت یا فنری در رینگ های پلیمری

انتخاب نوع واشر در رینگهای پلیمری، به عوامل مختلفی از جمله جنس رینگ، جنس پیچ و مهره، میزان نیروی اعمال شده و شرایط محیطی بستگی دارد. هر کدام از واشرهای تخت و فنری مزایا و کاربردهای خاص خود را دارند. برای جلوگیری از آسیب دیدگی پلیمر در اطراف سوراخها و اطمینان از توزیع یکنواخت نیروی پیشتنیدگی در پیچها، استفاده از واشرهای تخت گالوانیزه توصیه میشود.

میزان نیروی پیش تنیدگی و گشتاور پیچ ها در فیتاپ رینگ های پلیمری

دانستن میزان گشتاور صحیح پیچ و مهره در رینگ های پلیمری بسیار مهم می باشد. اعمال گشتاور نامناسب می تواند منجر به شل شدن اتصالات پلی اتیلن، پیچ و مهره و نقص فنی و حوادث جدی در خطوط تولید شود.

عوامل مؤثر بر گشتاور بستن:

- قطر پیچ: هرچه قطر پیچ بیشتر باشد، برای سفت کردن آن به گشتاور بیشتری نیاز است.

- کلاس پیچ و مهره: کلاس پیچ و مهره که نشاندهنده مقاومت آن در برابر تنش است، به طور مستقیم بر میزان گشتاور مورد نیاز تأثیر میگذارد.

- گام رزوه: رزوههای با گام ریزتر به گشتاور بیشتری برای سفت شدن نیاز دارند.

محاسبه گشتاور:

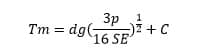

گشتاور (T) با استفاده از فرمول زیر محاسبه میشود:

T = K * D * F

در این فرمول:

- T: گشتاور (نیوتنمتر)

- K: ضریب اصطکاک (بسته به جنس مواد درگیر)

- D: قطر متوسط رزوه پیچ

- F: نیروی پیشبار یا نیروی پیشتنیدگی محاسبه نیروی پیشبار: نیروی پیشبار (F) نیز با رابطه ی زیر قابل محاسبه است.

![]()

پیامدهای بستن نادرست پیچ و مهره :

بستن نادرست پیچ و مهره با گشتاور نامناسب میتواند منجر به

- شل شدن اتصالات: کاهش ایمنی و راندمان سیستم

- اعوجاج رینگ: از بین رفتن کارایی رینگ و نیاز به تعویض آن

- آسیب به تجهیزات: ایجاد هزینههای تعمیر و نگهداری

نتیجهگیری: رعایت دقیق گشتاور بستن پیچ و مهره در رینگهای پلیمری، امری ضروری برای اطمینان از عملکرد صحیح و ایمن سیستم است. استفاده از ابزارهای اندازهگیری گشتاور و مراجعه به جداول استاندارد، به مهندسان و تکنسینها کمک میکند تا گشتاور مناسب را برای هر نوع اتصالی تعیین کنند. به طور کلی نکته حائز اهمیت در میزان گشتاور به این صورت می باشد که اگر طبق اصول فنی پیچ و مهره بسته نشود، امکان دارد که رینگ مورد استفاده دچار اعوجاج شود و دیگر قابلیت استفاده نداشته باشد.

استاندارد ساخت رینگ های پلیمری

شرکت تکاب اتصال دماوند هماکنون طیف گستردهای از رینگهای پلیمری با هسته فلزی را با رعایت استاندارد بینالمللی EN1092-1 تولید میکند. این رینگها در دو کلاس فشاری PN10 و PN16 و در سایزهای 63 تا 400 میلیمتر قابل ارائه هستند.

قطر داخلی رینگ های پلیمری با هسته فلزی

مطابق استاندارد DIN 16963-4، تمامی فلنجهای پلیاتیلن دارای پارامتری به نام d3 هستند. در این استاندارد، قطر داخلی رینگهای پلیمری معمولاًبه صورت d3+3mm در نظر گرفته می شود. قطر داخلی رینگهای پلیمری معمولاً 3 میلیمتر بزرگتر از مقدار d3 در نظر گرفته میشود. این اختلاف 3 میلیمتری به عنوان تلورانس یا بادخور در نظر گرفته شده و به مجری اجازه میدهد تا در هنگام نصب فلنجها، رینگها را به راحتی در جای خود قرار دهد. این تلورانس باعث میشود تا عملیات نصب با دقت و سهولت بیشتری انجام شود و باعث آزادی عمل مجری در هنگام فیتاپ می شود .

8 مزیت رینگ پلیمری با هسته فلزی

رینگهای پلیمری با هسته فلزی به دلیل ترکیب منحصر به فرد خواص پلیمر و فلز، مزایای متعددی نسبت به رینگهای فلزی دیگر دارند:

- مقاومت فوقالعاده در برابر خوردگی: پوشش پلیمری این رینگها، آنها را در برابر محیطهای خورنده مانند آب دریا و مواد شیمیایی به شدت مقاوم میسازد. در نتیجه، طول عمر آنها به طور قابل توجهی افزایش یافته و هزینههای تعمیرات کاهش مییابد.

- طول عمر بالا و همسان با لولههای پلیاتیلن: به دلیل مقاومت بالای پوشش پلیمری، این رینگها در مقابل رینگ های فلزی، عمر مفیدی در برابر با لولههای پلیاتیلن دارند و نیازی به تعویض زودهنگام نیستند.حتی در تماس مستقیم با آب دریا نیز طول عمر بالایی دارند.

- کاهش آسیب به اتصالات: خاصیت ارتجاعی پوشش پلیمری، احتمال آسیب دیدن لولهها و اتصالات در حین نصب و حملونقل را به حداقل میرساند.

- صرفه اقتصادی در پروژه: هزینه اولیه و طول عمر بالای این رینگها، باعث صرفهجویی قابل توجهی در هزینههای پروژه میشود. (در رینگ های فولادی معمولا ، بخشی از ضخامت جهت خوردگی های آتی در نظر گرفته می شود.)

- انعطافپذیری در طراحی: امکان افزایش یا کاهش ضخامت رینگ داخلی بر اساس تغییرات فشار خط، امکان تنظیم ضخامت لایه داخلی پلیمر، این رینگها را برای طیف گستردهای از فشارها و دماها مناسب میسازد.

- آسیب کم: این رینگ به دلیل ساختارش ، احتمال آسیبرسانی به لولهها و اتصالات در طول حمل و نقل و انبارداری را به حداقل میرساند.

- عدم نیاز به تجهیزات کنترل کیفی پوشش ( ضخامت سنج پوشش و…..)

- جایگزین ایدهآل برای رینگهای استنلس استیل: این رینگها با ارائه ترکیبی از مقاومت بالا، طول عمر زیاد و قیمت مناسب، جایگزین بسیار مناسبی برای رینگهای استنلس استیل به شمار میروند.

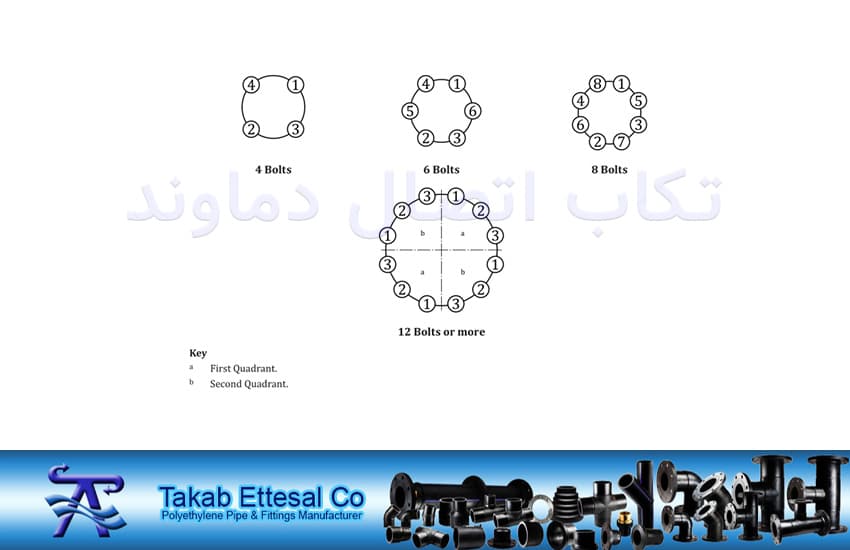

ترتیب بستن پیچ و مهره ها رینگ های پلیمری با هسته فلزی

ترتیب بستن پیچ و مهرهها در رینگهای پلیمری با هسته فلزی بسیار مهم است و به منظور ایجاد یک آببندی مناسب و توزیع یکنواخت فشار، باید به صورت خاص انجام شود.